Der derzeitige Produktionsprozess unserer gesinterten NdFeB-Dauermagnetwerkstoffe lässt sich in zwei Teile unterteilen: den Rohprozess (in der Branche auch als „Vorprozess“ bezeichnet) und den Fertigprozess (in der Branche auch als „Nachprozess“ bezeichnet): Beim Rohprozess werden Rohstoffe wie Praseodym-Metall, reines Eisen und Eisen-Bor verwendet, um NdFeB-Rohmaterial herzustellen; beim Fertigprozess werden NdFeB-Magnete durch mechanische Bearbeitung und Oberflächenbehandlung aus NdFeB-Rohmaterial gewonnen. Das Flussdiagramm des Produktionsprozesses sieht wie folgt aus:

Proportionales Mischen von festen Rohstoffen wie Praseodym- und Neodym-Metallen, Reineisen und Eisen-Bor.

Die gemischten Rohstoffe werden durch den Schmelzofen geschmolzen, und dann wird das schnellhärtende dünne Bandlegierungsblech durch Abstreifen gebildet.

Die schnell abbindenden dünnen Legierungsflocken werden durch den sekundären Brechofen zu grobem Legierungspulver zerkleinert, und dann wird feines Legierungspulver durch Strahlmahlen zu Legierungspulver verarbeitet.

Unter Schutz von Stickstoff wird das Pulver durch Pressen kompaktiert.

Der Pressling wird in einem Sinterofen in einer Vakuumumgebung auf eine hohe Temperatur erhitzt und dann einer Alterungswärmebehandlung unterzogen, um einen NdFeB-Rohling zu bilden.

Die Rohlinge werden mit Spezialmaschinen bearbeitet, einschließlich Schleifen, Drahtschneiden, Schneiden und Stanzen, je nach den spezifischen Anforderungen des Auftrags an Form und Größe.

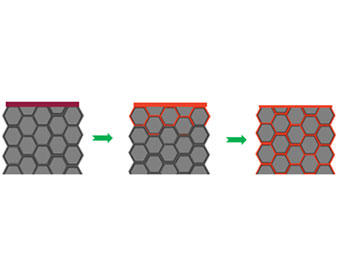

Beschichtung der Oberfläche des Magneten mit einem schweren Seltenerdmetall oder einer Verbindung und Diffusion der schweren Seltenerdelemente in das Innere des gesinterten NdFeB-Magneten durch Erhitzen.

Um die Leistungsanforderungen an Verschleißfestigkeit und Korrosionsbeständigkeit zu erfüllen, wird die Oberfläche des Magneten mechanisch geschliffen und elektrochemisch behandelt.

Magnetisierung in einem Magnetfeld mit einer Magnetisiermaschine gemäß der Bestellung.

Gemäß den Anforderungen der Bestellung werden die magnetischen Eigenschaften, das Aussehen, die Größe, die Korrosionsbeständigkeit und andere Eigenschaften der Magnete geprüft, und die Verpackung und Lagerung kann nur nach bestandener Prüfung durchgeführt werden.

Das Unternehmen wendet Technologien wie Gießen von Säulenkristallwachstumskontrolltechnologie, Kornverfeinerungs- und Mikrooptimierungstechnologie usw. an und engagiert sich dafür, die Konsistenz von Pulver zu verbessern und das Leistungspotenzial von Seltenen Erden voll auszuschöpfen. Durch die Verbesserung der Schmelzmikrostruktur, die Anwendung der Feinkorntechnologie und die Optimierung des Mischprozesses usw. wird die Leistung von NdFeB-Magneten erheblich verbessert.

Das Unternehmen hat die sauerstoffarme Magnetvorbereitungstechnologie und die kaltisostatische Presstechnologie angewendet und verbessert, sodass sich NdFeB-Magnete während des Pressvorgangs in einem sauerstoffarmen Zustand befinden und die Vorbereitung der Formrohlinge kontinuierlich optimiert wird, wodurch der Verlust effektiv reduziert wird von seltene Erden; die Niedertemperatur-Sinter-Wärmebehandlungstechnologie Die Anwendung hat den Sinterprozess weiter verbessert. Durch Einstellen der Temperatur auf einen geeigneten Zustand kann die Leistung der Formel voll ausgeschöpft werden. Die repräsentativen Produkte sind N55-Hochleistungsmagnete, die mit sauerstoffarmer Technologie hergestellt werden, und N38UH-Magnete, die mit Near-Net-Molding-Technologie hergestellt werden.

Um die genaue Präzision der Kundenanpassung zu verfolgen, wendet das Unternehmen eine hochleistungsfähige, ultradünne, kleine, speziell geformte Permanentmagnet-Vorbereitungstechnologie an, um eine hocheffiziente und verlustarme Präzisionsbearbeitung von NdFeB-Rohlingen durchzuführen und den technischen Engpass von zu durchbrechen Schwierigkeiten bei der Verarbeitung von dünnen und kleinen Magneten mit hoher Leistung und Strenge Kontrolle von Produkterscheinungsfehlern durch intelligente automatische Inspektionstechnologie für die Bilddarstellung, um die Inspektionseffizienz und -genauigkeit zu verbessern.

Der derzeitige Produktionsprozess von Ferrit-Dauermagneten des Unternehmens sieht wie folgt aus: Die gekauften vorgebrannten Materialien werden nach ihrer eigenen Formel und ihren eigenen Zutaten gemischt, und nach dem Mahlen in einer Kugelmühle wird Ferrit durch Schritte wie Ausfällung, Nasspressen, Sintern und Schleifen hergestellt. Magnetische Fliesen, Ferritmagnete und andere Fertigprodukte. Das spezifische Flussdiagramm des Produktionsprozesses sieht wie folgt aus:

Das mit Strontiumferrit kalzinierte Material (der Hauptbestandteil ist SrFe12O19) wird mit Calciumcarbonat, Siliziumdioxid, Strontiumcarbonat, Lanthanoxid, Kobaltoxid und anderen Bestandteilen gemäß dem Formelverhältnis gemischt.

Die Rohstoffe werden mit Wasser versetzt und durch eine Kugelmühle zu einer Aufschlämmung pulverisiert, die zur Ausfällung in einen Sedimentationsturm gegeben wird.

Das durch Ausfällung gebildete dehydrierte Material wird durch eine automatische Presse in einer Umgebung mit normaler Luft zu einem Grünkörper verarbeitet.

Der Rohkörper wird bei hoher Temperatur durch einen elektrisch befeuerten Rollenofen mit nassgepressten Magnetfliesen oder einen gasbefeuerten Rollenofen mit nassgepresstem Magnetstahl zu einem gereiften Körper gesintert.

Der gekochte Rohling wird von einer vollautomatischen Schleifmaschinen-Verarbeitungslinie zu einem fertigen Produkt verarbeitet.

Die magnetischen Eigenschaften, das Aussehen, die Größe und andere Indikatoren der Magnete werden geprüft, verpackt und eingelagert.

Das Unternehmen hat eine Reihe fortschrittlicher Technologien in der Branche angewendet und verbessert, wie z. B. die Hochleistungs-Ferrit-Slurry-Stabilisierungstechnologie und die Sekundärkugelmühlen-Chargentechnologie, um das quantitative Problem der Materialzugabe im Herstellungsprozess zu lösen und Doppelkupplungsdispersion und zu verwenden Feinmahlen zur Überwindung der Probleme Das Problem der Agglomeration der Aufschlämmung und der Konsistenz der Partikelgrößenverteilung ist gelöst. Die Leistung der im Kugelmahlverfahren erhaltenen Aufschlämmung ist stabiler, was die Einheitsbetriebszeit der Kugelmahlanlage verkürzt, die Produktqualität verbessert und die Produktionskosten senkt.

Das Unternehmen verwendet ein einzigartiges neues grünes Trennmittel, das unabhängig entwickelt wurde, um magnetische Fliesen herzustellen. Das neue grüne Trennmittel ist eine organische Kombination aus mikrobieller Technologie und Oberflächentrennbehandlungstechnologie, die Ölmoleküle abbauen, den Ölgehalt des Trennmittels reduzieren und die Oberfläche wiederherstellen kann. aktiver lipophiler Faktor. Das Produkt wird mit dem Oberflächentrennverfahren kombiniert, die Trennwirkung der Magnetfliese wird durch ein neues Trennmittel verbessert und die Oberflächenbeschaffenheit des Rohlings verbessert. Die Entformungstechnologie zeichnet sich durch ein einfaches Herstellungsverfahren und eine bequeme Anwendung aus und verbessert die Produktionseffizienz.

Durch die Umgestaltung der Ausrüstung des Sintervorwärmsystems reduziert das Unternehmen den Wassergehalt des gesinterten Grünkörpers im Ofen, reduziert die Abfallrate, die durch Faktoren wie Risse und Sauerstoffmangel während des Sinterns verursacht wird, erheblich und verbessert die Sinterdichte und mechanische Festigkeit von das Produkt. Erzielen Sie gute Mikrostruktur- und Magneteigenschaften. Das Unternehmen hat auch die Sinterbasistemperatur erkannt, an die sich Produkte mit unterschiedlichen Leistungen durch Rezepturanpassung anpassen können. Produkte mit unterschiedlichen Spezifikationen, Größen und Leistungen können bei derselben Temperatur gemeinsam gebrannt werden, was die Produktionseffizienz des Sinterprozesses erheblich verbessert. Darüber hinaus hat das Unternehmen in Bezug auf die Furnier- und Knüppelbeladung eine Massenstapelmethode eingeführt, die nach vielen Tests den Produktmerkmalen des Unternehmens in Bezug auf kleine Form und geringes Gewicht entspricht und eine starke Furnierbeladung, eine gute Sinteratmosphäre und eine hohe Sinterausbeute realisiert . guter Effekt.

Durch die Optimierung der Parameter von Schleifmaschinen und anderen Verarbeitungsgeräten und die Verbesserung der Prozesstechnologie hat das Unternehmen die Konsistenz der Produktdicke auf ≤ 0,02 mm innerhalb von L30 mm und ≤ 0,04 mm innerhalb von L50 mm verbessert und die Technologie von Drehstrommotormagneten gemeistert durch Schleifen von Werkzeugen hergestellt. Bei technischen Schwierigkeiten in der Branche, wie Produktpräzision und stabiler Geräteleistung, wurden Durchbrüche erzielt, und es wurden bestimmte Innovationen in Technologie und Ausrüstung erzielt.

Die Magnetfliesenprodukte des Unternehmens entwickeln sich in Richtung hoher Effizienz, geringer Verbrauchsmaterialien und geringem Energieverbrauch. Beispielsweise entwickelte das Unternehmen unabhängig die seltenerdfreie ZK-5B-Hochleistungsmotor-Magnetkachel durch Atomsubstitution und Verbindungsdotierung und die Verwendung eines starken Magnetfelds zur Unterdrückung und Zugabe eines doppelten Dispergiermittels reduziert die Koagulation von Magnetpulver und verbessert die Orientierungseffekt, verbessert die Materialleistung und reduziert die Produktionskosten.